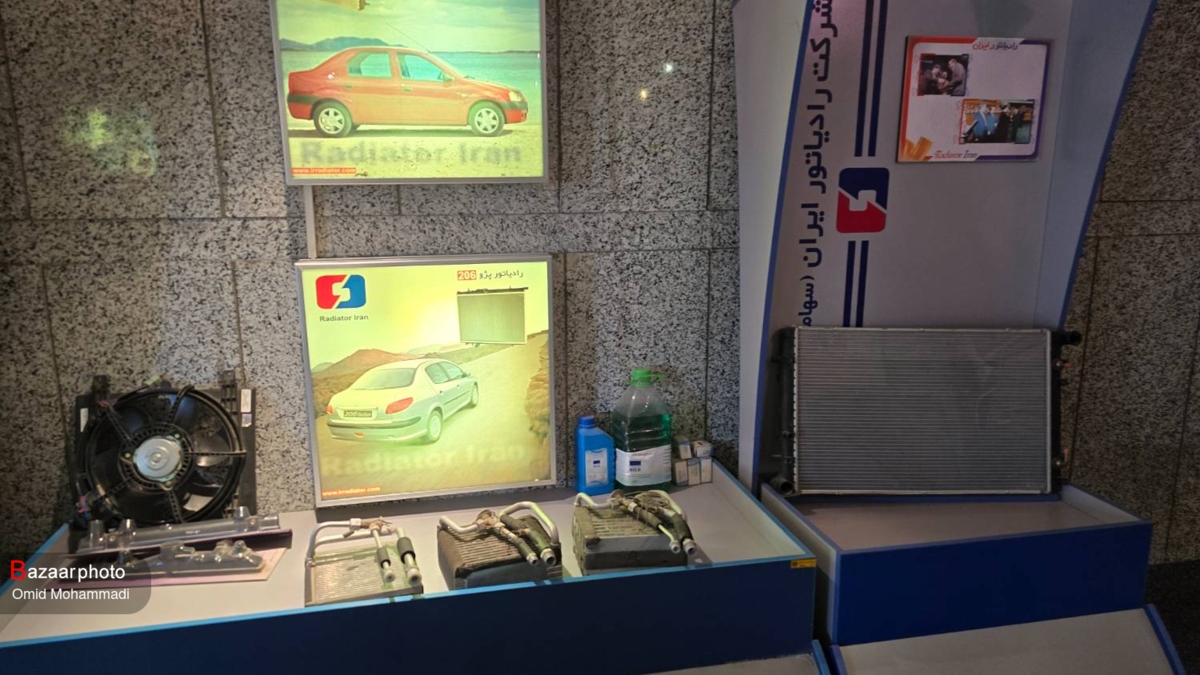

امید محمدی؛ بازار گروه خودرو: روز جاری در جریان برنامه بازدید رسانه ای از زیر مجموعه گروه خودروسازی سایپا، جمعی از خبرنگاران حوزه های صنعتی و اقتصادی از خطوط تولید، بخش های تحقیق و توسعه، آزمایشگاه ها و سالن های تست کیفی شرکت «رادیاتور ایران» بازدید کردند؛ شرکتی که از سال ۱۳۴۱ تا کنون یکی از مهم ترین تامین کنندگان مبدل های حرارتی و رادیاتور در زنجیره ارزش صنعت خودرو کشور به شمار می رود. این بازدید با هدف ارائه تصویری روشن از ظرفیت های واقعی ساخت داخل، توان مهندسی و سطح رقابت پذیری محصولات این شرکت در بازار داخلی و منطقه انجام شد، این بازدید می تواند ظرفیت واقعی تولید خودرو در نارنجی پوشان جاده مخصوص که زنجیره تامین بزرگی دارند را در راستا خصوصی سازی به نمایش بگذارد.

هاشمی: امروز با وجود محدودیت های اقتصادی، کیفیت رادیاتورهای تولیدی ما به استانداردهای رقابتی رسیده و نسبت به دو رقیب اصلی بخش خصوصی و برخی نمونه های وارداتی از چین، راندمان بالاتری ثبت کردیم

راندمان بالاتر از رقبا؛ صادرات به ترکیه، روسیه، امارات و عراق ادامه دارد

«سیداکبر هاشمی»، مدیرعامل شرکت رادیاتور ایران، در پاسخ به پرسش خبرنگار «بازار» مبنی بر اینکه وضعیت تولید، کیفیت و نقش رادیاتور در کاهش آلایندگی خودروها پررنگ است، گفت: امروز با وجود محدودیت های اقتصادی، کیفیت رادیاتورهای تولیدی ما به استانداردهای رقابتی رسیده و نسبت به دو رقیب اصلی بخش خصوصی و برخی نمونه های وارداتی از چین، راندمان بالاتری ثبت کردیم. اگر این مزیت وجود نداشت، تداوم صادرات ممکن نبود.

هاشمی در پاسخ به پرسش دیگر خبرنگار رسانه «بازار» مبنی براینکه ظرفیت تولید در این قطعه سازی، بیان کرد: رادیاتور ایران سالانه حدود ۲ میلیون قطعه تولید می کند؛ بیش از ۳۰ درصد از این میزان در بازار افترمارکت عرضه می شود و بخش عمده دیگر به خطوط تولید خودروسازان بزرگی مانند ایران خودرو و سایپا اختصاص دارد.

مدیرعامل شرکت رادیاتور ایران با اشاره به روند صادرات محصول این مجموعه، بیان کرد: در سال های اخیر به ترکیه به عنوان مهد قطعه سازی منطقه همچنین به روسیه، اوکراین، عراق و امارات صادرات داشتیم و تلاش ما بازگشت به رکورد صادراتی چهار میلیون دلار در سال است.

اهمیت رادیاتور در کاهش آلایندگی و استانداردهای یورو۴ و یورو۵

مدیرعامل رادیاتور ایران در پاسخ به سوال دیگر خبرنگار «بازار» مبنی براینکه استاندارد آلایندگی یورو۴ و یورو۵ وابستگی به رادیاتور دارد، اظهار داشت: رادیاتور تنها یک مبدل حرارتی ساده نیست؛ کنترل دمای موتور، کاهش مصرف سوخت و رسیدن به استانداردهای آلایندگی یورو۴ و یورو۵ به شدت به عملکرد صحیح رادیاتور وابسته است. نگه داشتن دمای موتور در ترافیک شهری، نقش مستقیمی در کاهش انتشار آلاینده ها دارد.

هاشمی تاکید کرد که با گسترش خودروهای برقی، اهمیت صنعت مبدل های حرارتی کاهش نخواهد یافت: در خودروهای برقی، خنک کاری باتری مهم تر و پیچیده تر است و بنابراین آینده این صنعت حتی روشن تر خواهد بود.

چالش آلومینیوم و محدودیت های توسعه

مدیرعامل این قطعه سازی زیر مجموعه گروه خودروسازی سایپا در خصوص چالش تامین مواداولیه، توضیح داد: آلومینیوم داخلی را بر اساس قیمت بورس فلزات لندن و به صورت نقدی خریداری می کنیم. به همین دلیل در بسیاری از مواقع، واردات از امارات حتی ارزان تر تمام می شود. با این حال توان رقابتی ما به دلیل کیفیت و تنوع محصول حفظ شده است.

وی افزود: رادیاتور ایران از تامین کنندگان اصلی ایران خودرو، سایپا، ایران خودرو دیزل، سایپا دیزل و تراکتورسازی تبریز است و همکاری های جدیدی با کرمانموتور و مدیران خودرو در حال توسعه است.

حسینی: شرکت رادیاتور ایران تنها در ماه گذشته رشد ۴۰ درصدی تولید داشت و به ثبات مالی رسیده است

رشد ۴۰ درصدی تولید و تمرکز به بازارهای صادراتی

در ادامه نشست خبری شرکت رادیاتور ایران، «رضا حسینی» مدیر ارتباطات گروه خودروسازی سایپا با اشاره به بهبود شاخص های تولید گفت: شرکت رادیاتور ایران تنها در ماه گذشته رشد ۴۰ درصدی تولید داشت و به ثبات مالی رسیده است. همچنین برنامه ریزی برای حضور فعال در نمایشگاه های داخلی و خارجی ادامه دارد تا بتوانیم بازارهای جدید صادراتی ایجاد و ظرفیت های فعلی را برای این واحد بزرگ سازنده رادیاتور تثبیت کنیم.

توان تولید، برنامه های توسعه و نگاه جدید دولت

احمد کریم پور، عضو هیئت مدیره ایران رادیاتور نیز در توضیح برنامه های توسعه گفت: ظرفیت تکثیر محصول در ایران رادیاتور به حدی است که هر محصول قابل صادرات، امکان تولید داخلی آن وجود دارد. تنها محدودیت جدی، تحریم ها و مشکلات بازار سرمایه است.

فرآیند تولید رادیاتور در شرکت رادیاتور ایران

در جریان این بازدید فرصتی جهت بررسی وضعیت تولید رادیاتور فراهم شد، فرآیند تولید قطعه مذکور در این شرکت بر پایه اکستروژن آلومینیوم، برش دقیق فین ها، مونتاژ هسته (Core)، جوشکاری با روش CAB یا برزیلینگ، مونتاژ نهایی، تست فشار و آزمون نشتی انجام می شود.

تمام رادیاتورها قبل از خروج از خط تولید، تحت آزمون های حرارتی، مکانیکی و فشار استاندارد قرار می گیرند تا راندمان حرارتی و دوام قطعه در شرایط واقعی تضمین شود.

نظر شما