به گزارش بازار، دوام و طول عمر بیشتر روسازی های بتنی و نیاز کمتر این رویه ها به تعمیر و نگهداری نسبت به روسازی های آسفالتی از یک طرف، و افزایش قیمت قیر و هزینه های بالای تعمیر و نگهداری روسازی های آسفالتی از طرف دیگر، محققان و متولیان امور راهسازی را به استفاده از روسازی های بتنی ترغیب کرده است. این روسازی ها جهت ساخت جاده ها، سطوح پروازی، کف های صنعتی، بارانداز و محوطه بنادر و پایانه های باربری و اتوبوسرانی مورد استفاده قرار گرفته و در صورت به کار بردن مصالح مرغوب در ساخت، طراحی و اجرای صحیح، می تواند در طول عمر خود بدون نیاز به تعمیر و نگهداری و یا با نگهداری به صورت جزئی، خدمت دهی کند. یکی از عوامل کاهنده دوام روسازی های بتنی، ترک خوردگی دال روسازی می باشد. وجود ترک در روسازی های بتنی زمینه را برای ورود آب و مواد خورنده مانند اسید به داخل دال بتنی فراهم آورده و باعث خوردگی میلگرد ها، تخریب موضعی بتن و در نهایت شکست دال روسازی می گردد.

ترک خوردگی ناشی از جمع شدگی خمیری یکی از عوامل ایجاد ترک در روسازی های بتنی می باشد. این جمع شدگی، یکی از انواع معمول و متداول جمع شدگی بتن در ساعات اولیه پس از ساخت بوده که به دلیل تشکیل فشار های مویینگی منفی در سطح بتن به وجود می آید. این فشار های منفی، پس از خشک شدن سطح بتن به دلیل بالا بودن نرخ تبخیر در سطح آن، شروع به شکل گیری می کنند. به دلیل وجود عوامل مقید کننده، مانند میلگرد های مسلح کننده و سطح اساس دانه ای و تثبیت شده، تنش های کششی ناشی از جمع شدگی مقید در سطح بتن به وجود می آید، در صورت تجاوز تنش های کششی از مقاومت کششی بتن، ترک خوردگی های ناشی از جمع شدگی خمیری به وجود می آید.

این ترک ها، که به ترک خوردگی انقباضی معروف است، یکی از انواع خرابی های روسازی های بتنی بوده که تاثیر منفی بر زیبایی سازه داشته و همچنین دوام روسازی در بلند مدت و سطح خدمت دهی آن را کاهش می دهد. اگرچه این ترک ها، باعث شکست دال روسازی نشده، اما با کاهش دوام بتن می تواند زمینه را برای شکست آن در بلند مدت فراهم کرده و به تخریب روسازی سرعت ببخشد.

استفاده از الیاف فورتا فررو ماندگار، یکی از رویکرد های متداول و موثر در کنترل و کاهش ترک خوردگی خمیری در روسازی های بتنی می باشد. افزودن الیاف به بتن باعث کاهش ترک های با طول زیاد، مانع از گسترش ترک با پل زدن در دهانه ی ترک، افزایش مقاومت کششی بتن و جلوگیری از جدا شدگی مصالح، به خصوص سنگدانه های درشت که تمایل به ماندن در سطح بتن را دارند، می شود. از میان الیاف مختلف مورد استفاده، الیاف پلیمری به دلیل داشتن عملکرد مناسب در کنترل ترک خوردگی های ناشی از جمع شدگی خمیری، اغلب با قیمت کم و طیف وسیع خصوصیات الیاف، که بیشتر شامل مقاومت، مدول و سطح الیاف می باشد، توجه بیشتر تحقیقات در زمینه ی کاهش ترک خوردگی خمیری با استفاده از الیاف را به خود جلب کرده است. الیاف پلی پروپیلن، نوعی الیاف پلیمری مصنوعی بوده که به دلیل خصوصیات مقاومتی بالا و دوام عالی در برابر فعالیت های شیمیایی مانند واکنش آلکالی- سیلیسی در محیط بتن، استفاده فراوان در کنترل و کاهش ترک خوردگی های زود هنگام، به خصوص ترک های خمیری دارد.

الیاف بتن پلی پروپیلنی، از نظر خصوصیات ابعادی، مکانیکی و ظاهری در دو گروه میکرو و ماکرو ساخته شده و مورد استفاده قرار می گیرد. پژوهش های بسیاری بر روی اثر الیاف میکرو پلی پروپیلن در کنترل و کاهش ترک خوردگی خمیری صورت گرفته است که همگی اثبات کننده نقش بسیار موثر و قطعی الیاف پلی پروپیلن/پلی اولفین بر کنترل ترک های ناشی از جمع شدگی پلاستیک در بتن بوده اند.

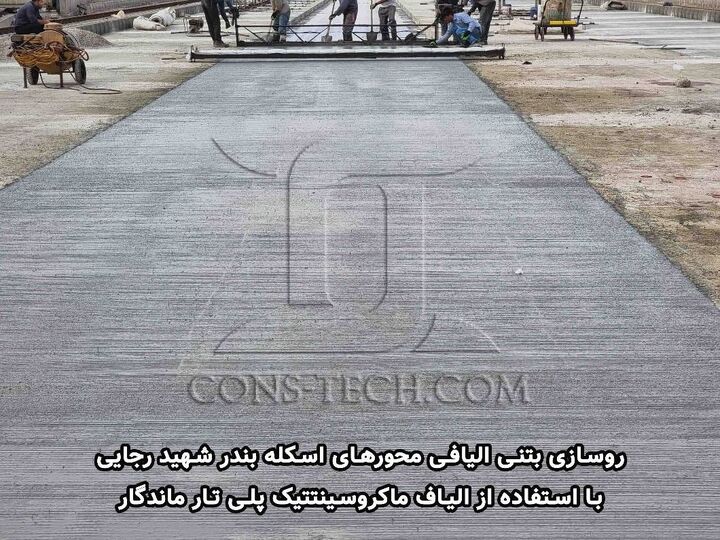

اما آخرین پژوهش های یکی از شرکت های توانمند داخلی در زمینه تولید و تامین الیاف ویژه بتن و آسفالت نشان از عملکرد بسیار خوب و موثر الیاف ماکروسینتتیک پلی تار ماندگار در کنترل ترک های ناشی از جمع شدگی پلاستیک (خمیری) به خصوص در دماهای بالا می دهد. تحقیقات پژوهشگران این شرکت که به زودی در کنفرانس ملی بتن نیز ارائه می گردد، حتی نشان از عملکرد بهتر الیاف ماکرو نسبت به میکرو در دماهای محیطی بالا (بیش از ۳۵ درجه) در بهبود و کنترل طول و مساحت ترک ها می دهد. امری که علاوه بر تحقیقات آزمایشگاهی، در پروژه های اجرایی این شرکت در سطح وسیع مانند روسازی بتنی اسکله بندر شهید رجایی و بندر امام خمینی هم عملکرد خود را به اثبات رسانده است.

همانطور که برخی فعالان صنعت ساختمان و راه کشور نیز مطلع هستند، به تازگی و طی سال های اخیر در کشور، شرکت دانش رویان یکتا ماندگار با بهره گیری از خطوط و ماشین آلات تولید الیاف سازه ای ماکرو ویژه مصرف در بتن از کشورهای صاحب تکنولوژی در این حوزه، و با به کارگیری تجارب و توانمندی های مهندسین و پژوهشگران خود که طی ۱۵ سال گذشته تمام توان خود را برای ارتقای دانش فنی و فرهنگ سازی به منظور مصرف الیاف با کیفیت بالا در بتن و آسفالت به کار بسته اند، این نوع الیاف را با کیفیت نزدیک و برابر با بهترین تولیدکنندگان جهانی به تولید رسانده و الیاف بتن ماکروسینتتیک را در پروژه های بزرگ ملی تامین می نماید. ظرفیت فنی بالای شرکت ماندگار باعث شده تا مهندسین این شرکت کلیه مراحل مطالعات، طراحی، نظارت و اجرای روسازی بتنی الیافی و آسفالت الیافی را با استفاده از آخرین آیین نامه های معتبر بین المللی به انجام می رسانند و به کارفرمایان دولتی و مشاوران پروژه های بزرگ ملی، مشاوره های لازم جهت به کارگیری درست و دقیق این فناوری یعنی بتن حاوی الیاف پلیمری سازه ای را ارائه می نمایند. زیرا یکی از مشکلات صنعت در به کارگیری فناوری های نوین، عدم اطلاع از کاربرد صحیح و به جای آن محصول یا تکنولوژی است.

در حال حاضر در بندر شهید رجایی، منطقه آزاد اروند، منطقه آزاد چابهار، بندر امام خمینی، پایانه های حمل و نقل و ایستگاه های BRT شهرداری تهران شاهد مصرف الیاف پلی تار ماندگار که تولید شده با استفاده از فناوری و ماشین آلات روز دنیا و پشتکار و اراده جوانان دلسوز و با اراده کشور عزیزمان است می باشیم.

برای آشنایی بیشتر با آخرین مقالات و تحقیقات پژوهشگران شرکت یکتا ماندگار می توانید با حضور در چهاردهمین کنفرانس ملی بتن و همایش روز بتن که از ۱۶ تا ۲۰ مهرماه در محل مرکز تحقیقات راه، مسکن و شهرسازی (تهران) برگزار می گردد، از دستاوردهای جدید و راه حل هایی که پژوهشگران این شرکت برای پروژه های ملی و خصوصی در دسترس کارفرمایان، مشاوران و پیمانکاران قرار می دهند، استفاده و از نمایشگاه تخصصی جانبی آن نیز بازدید نمایید.

نظر شما