مقدمه

در صنعت نفت و گاز، بهره برداری قابل اعتماد و کارآمد از تجهیزات و زیرساختها از اهمیت بالایی برخوردار است. انواع مختلف پیچ و مهرهها مانند پیچ شش گوش، اگرچه اجزای به ظاهر کوچک هستند، اما نقشی حیاتی در تضمین یکپارچگی و ایمنی سیستمهای حیاتی ایفا میکنند. پیچ و مهرههای مورد استفاده در صنعت نفت و گاز باید دارای استحکام استثنایی، مقاومت در برابر خوردگی و توانایی مقاومت در برابر شرایط سخت باشند. این مقاله به بررسی پیچ و مهرههای مورد استفاده در صنعت نفت و گاز میپردازد و اهمیت، ویژگیها و الزامات خاصی که باید رعایت شود را بررسی میکند.

پیچ و مهره صنایع نفت و گاز

صنعت نفت و گاز برای اطمینان از عملکرد ایمن و کارآمد زیرساخت خود به شدت به اجزای مختلف از جمله پیچ و مهره متکی است. پیچ و مهرهها نقش مهمی در اتصال و ایمنسازی بخشهای مختلف تجهیزات، خطوط لوله و سازههای مورد استفاده در اکتشاف، تولید، پالایش و توزیع نفت و گاز دارند. برخی از اطلاعات مهم پیچ و مهره در این حوزه به شرح زیر است:

انواع پیچ و مهره

صنعت نفت و گاز از طیف گستردهای از پیچ و مهرهها استفاده میکند که برای مقاومت در برابر شرایط سخت مانند فشار، دما و خوردگی بالا طراحی شدهاند. در این قسمت نگاهی دقیقتر به برخی از این پیچ و مهرهها داریم:

- پیچ شش گوش

پیچ های شش گوش که به پیچ های سر شش گوش نیز معروف هستند، دارای سر شش ضلعی میباشند و از پرکاربردترین انواع پیچ هستند. آنها معمولاً در کاربردهای همه منظوره برای ایمن سازی تجهیزات، خطوط لوله و سازهها در صنعت نفت و گاز استفاده میشوند.

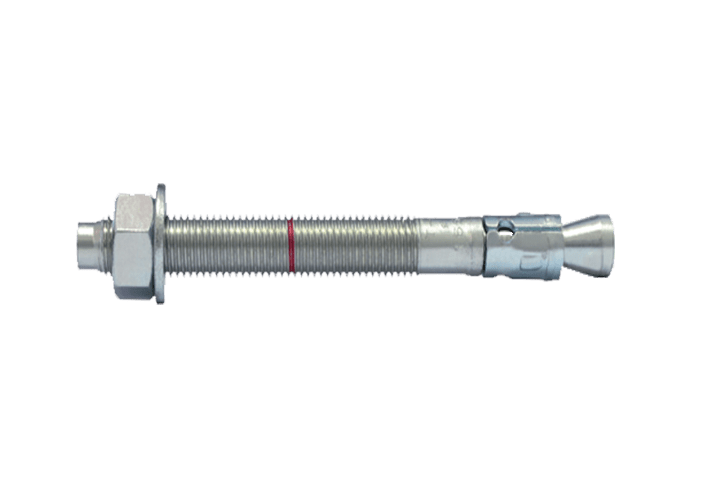

- انکر بولت ها

انکر بولت ها برای ایجاد تکیه گاه سازهای با لنگر انداختن تجهیزات یا سازهها به زمین یا پایه بتنی طراحی شدهاند. آنها معمولاً در تأسیسات نفت و گاز برای ایمن سازی تجهیزات سنگین مانند کمپرسورها، پمپها یا مخازن استفاده میشوند.

- پیچ های چشمی

پیچ های چشمی دارای سر حلقهای یا دایرهای با ساقه رزوهای هستند. آنها عمدتاً برای بلند کردن یا اتصال کابلها، طنابها یا زنجیرها برای تحمل بارهای سنگین استفاده میشوند. در صنعت نفت و گاز، پیچ و مهرههای چشمی در عملیاتهای بالا بردن و بلند کردن کاربرد دارد.

- U-Bolt ها

U-bolt ها دارای طراحی U شکل با رزوههایی در دو انتها هستند. آنها برای محکم کردن لولهها یا کابلها به سازههای مختلف استفاده میشوند. U-boltها معمولاً در صنعت نفت و گاز برای ثابت نگه داشتن سیستمهای لوله کشی مانند محکم کردن لولهها به قفسهها یا تکیه گاهها استفاده میشوند.

- تی بولت ها

تی بولت ها دارای سر T شکل هستند و با پروفیلهای آلومینیومی شیار T یا تجهیزاتی که نیاز به اتصال شیار T دارند استفاده میشوند. این پیچها معمولاً در کاربردهای تخصصی مانند نصب ابزار دقیق یا اتصال قطعات به قابها یا سازههای آلومینیومی استفاده میشوند.

انتخاب مواد

پیچ و مهرهها در صنعت نفت و گاز معمولا از آلیاژها و مواد با استحکام بالا ساخته میشوند تا از دوام و مقاومت آنها در برابر محیطهای خشن اطمینان حاصل شود. در این بخش نگاهی دقیقتر به انتخاب مواد داریم:

- فولاد کربنی

فولاد کربنی ماده رایجی است که برای پیچ و مهره در صنعت نفت و گاز استفاده میشود. فولاد کربنی استحکام و مقرون به صرفه بودن را ارائه میدهد و برای بسیاری از کاربردها مناسب است. با این حال، فولاد کربنی به ویژه در محیطهای با رطوبت بالا یا محیطهای خورنده مستعد خوردگی است. بنابراین، پوششهای اضافی یا اقدامات حفاظتی اغلب برای افزایش مقاومت در برابر خوردگی اعمال میشود.

- فولاد آلیاژی

فولادهای آلیاژی به دلیل بهبود خواص مکانیکی و مقاومت در برابر خوردگی در مقایسه با فولاد کربنی، کاربرد وسیعی در صنعت نفت و گاز دارند. این فولادها با عناصری مانند کروم، نیکل یا وانادیم آلیاژ میشوند تا استحکام و مقاومت در برابر خوردگی را افزایش دهند.

- فولاد ضد زنگ

فولاد ضد زنگ در برابر خوردگی بسیار مقاوم است و خواص مکانیکی بسیار خوبی را ارائه میدهد. فولاد ضد زنگ حاوی حداقل ۱۰.۵٪ کروم است که یک لایه اکسید غیرفعال را تشکیل میدهد که از خوردگی محافظت میکند.

- سوپر آلیاژها

سوپر آلیاژها، آلیاژهایی با کارایی بالا هستند که مقاومت فوق العادهای در برابر دماهای بالا، خوردگی و تنشهای مکانیکی دارند. سوپر آلیاژها اغلب در کاربردهای حیاتی، مانند محیطهای پرفشار و دمای بالا، که در آن شرایط شدید وجود دارد، استفاده میشوند.

مقاومت در برابر خوردگی

خوردگی به دلیل وجود عناصر خورنده در هیدروکربنها و همچنین شرایط محیطی سختی که زیرساختهای نفت و گاز در معرض آن قرار دارند، یک نگرانی مهم است. در این بخش نگاه دقیقتری به اهمیت مقاومت در برابر خوردگی داریم:

- عناصر خورنده

هیدروکربنهای استخراج شده از زمین اغلب حاوی عناصر خورنده مانند سولفید هیدروژن (H۲S)، دی اکسید کربن (CO۲) و بخار آب هستند. این عناصر میتوانند با فلزات واکنش داده و منجر به خوردگی و تخریب پیچ و مهرهها شوند. خوردگی میتواند یکپارچگی ساختاری قطعات را تضعیف کند و خطر نشت یا خرابی را افزایش دهد.

- محیط های خشن

زیرساختهای نفت و گاز در محیطهای چالش برانگیز مختلف از جمله سکوهای دریایی، تاسیسات خشکی، خطوط لوله و پالایشگاهها عمل میکنند. این محیطها میتوانند پیچ و مهرهها را در شرایط شدیدی مانند رطوبت بالا، تغییرات دما، قرار گرفتن در معرض آب شور، مواد شیمیایی و ذرات ساینده قرار دهند. چنین شرایطی فرآیند خوردگی را تسریع میکند و استفاده از مواد مقاوم در برابر خوردگی و پوششهای محافظ را ضروری میسازد.

- پوشش های محافظ

پیچ و مهرهها اغلب با پوششهای محافظ برای افزایش مقاومت در برابر خوردگی استفاده میشوند. پوششهای متداول شامل روی، گالوانیزه سرد یا گالوانیزه گرم میباشد. این پوششها به عنوان یک مانع بین بستر فلزی و عناصر خورنده عمل میکنند. علاوه بر این، پوششهایی مانند اپوکسی یا پلی اتیلن را میتوان روی پیچ و مهرههای مورد استفاده در خطوط لوله برای محافظت در برابر خوردگی خارجی اعمال کرد.

- فولاد و آلیاژهای ضد زنگ

پیچ و مهرههای فولادی ضد زنگ و همچنین آلیاژهای با کارایی بالا، ذاتاً در برابر خوردگی مقاوم هستند. وجود کروم در فولاد ضد زنگ یک لایه اکسید غیرفعال را تشکیل میدهد که از خوردگی محافظت میکند. مواد آلیاژی در برابر محیطهای خورنده خاصی که در صنعت نفت و گاز با آن مواجه میشوند، مانند دماهای بالا، شرایط اسیدی یا گوگردی مقاومت میکنند.

- تعمیر و نگهداری و بازرسی

نگهداری و بازرسی منظم برای شناسایی و رسیدگی به مسائل خوردگی در پیچ و مهره بسیار مهم است. بررسیهای دورهای برای نشانههای خوردگی، مانند زنگ زدگی، حفره شدن، یا تخریب پوششهای محافظ، باید انجام شود. روغن کاری مناسب، تمیز کردن و استفاده مجدد از پوششها ممکن است برای اطمینان از پایداری مقاومت در برابر خوردگی این اجزا ضروری باشد.

"اطمینان از مقاومت در برابر خوردگی پیچ و مهرهها برای ایمنی، قابلیت اطمینان و طول عمر زیرساختهای نفت و گاز حیاتی است. با انتخاب مواد مقاوم در برابر خوردگی مناسب و اجرای شیوههای تعمیر و نگهداری موثر، صنعت نفت و گاز میتواند خطرات مرتبط با خوردگی را کاهش داده و یکپارچگی تجهیزات و سازههای خود را حفظ کند. تیم ما در آلن پیچ در کنار شماست تا با ارائه شیوههای مختلف در مقابل خوردگی، شما عزیزان را یاری رساند."

کاربرد های فشار و دمای بالا

تجهیزات و سیستمهای مورد استفاده در این صنعت اغلب در شرایط سخت کار میکنند و پیچ و مهرهها باید بتوانند بدون خرابی این نیروها را تحمل کنند. در این بخش نگاهی دقیقتر به کاربردهای فشار و دمای بالا آورده شده است:

- کاربرد های فشار بالا

عملیات نفت و گاز شامل جا به جایی سیالات تحت فشار بالا، مانند خطوط لوله، سر چاهها، شیرها و مخازن تحت فشار است. پیچ و مهرههای مورد استفاده در این کاربردها باید دارای استحکام کششی و مقاومت بالایی در برابر نیروهای تسلیم یا برشی باشند. پیچهای گل میخ، به ویژه، معمولاً در اتصالات فلنج برای اطمینان از اتصال ایمن و بدون نشتی در شرایط فشار بالا استفاده میشوند.

- کاربرد های دمای بالا

صنعت نفت و گاز همچنین با محیطهایی با دمای بالا مواجه میشود؛ مانند محیطهایی که در فرآیندهای پالایش، سیستمهای احتراق، یا عملیات حفاری چاهها یافت میشوند. پیچ و مهرهها در این کاربردها باید قادر به مقاومت در برابر دماهای بالا بدون به خطر افتادن استحکام یا یکپارچگی خود باشند. مواد با مقاومت در برابر دمای بالا، مانند فولادهای آلیاژی یا سوپرآلیاژها، اغلب برای اطمینان از پایداری این اجزا به کار میروند.

- پیچ و مهره های عملیات حرارتی

در برخی موارد، پیچها و مهرههایی که برای کاربردهای فشار و دمای بالا در نظر گرفته شدهاند، ممکن است تحت فرآیندهای عملیات حرارتی قرار گیرند تا خواص مکانیکی خود را افزایش دهند. تکنیکهای عملیات حرارتی مانند خاموش کردن و تمپر کردن میتوانند استحکام و سختی مواد را افزایش دهند و آنها را برای شرایط عملیاتی بسیار مناسبتر کنند.

- ویژگی های پیچ و مهره تخصصی

برخی از برنامههای کاربردی فشار بالا ممکن است برای اطمینان از عملکرد خود، به ویژگیهای تخصصی نیاز داشته باشند. به عنوان مثال، پیچ و مهرههای شش گوش سنگین ممکن است برای افزایش ظرفیت باربری و مقاومت در برابر تغییر شکل تحت فشارهای بالا استفاده شود. این ویژگیهای تخصصی پیچ به حفظ یکپارچگی مفاصل و اتصالات در محیطهای سخت کمک میکند.

- گشتاور و کشش

دستیابی به سفت کردن مناسب پیچ در کاربردهای فشار و دمای بالا بسیار مهم است. سفت شدن بیش از حد یا کم سفت شدن میتواند منجر به نشتی، خرابی مفصل یا به خطر افتادن یکپارچگی سازه شود.

اتصالات فلنج

فلنجها دیسکهای مسطح و مدور با سوراخهایی برای پیچ و مهره هستند. آنها برای ایجاد یک نقطه اتصال به انتهای لولهها، شیرها یا تجهیزات متصل میشوند. اتصالات فلنجی امکان مونتاژ، جداسازی و نگهداری آسان خطوط لوله و تجهیزات در صنعت نفت و گاز را فراهم میکنند. در این بخش نگاهی دقیقتر به اتصالات فلنجی داریم:

- پیچ و مهره در اتصالات فلنج

پیچ و مهره برای نگه داشتن فلنجها در کنار هم استفاده میشود و اتصال محکم و ایمن ایجاد میکند. تعداد پیچهای مورد استفاده در اتصال فلنج به اندازه و درجه فشار سیستم بستگی دارد. به طور معمول، از چهار یا چند پیچ استفاده میشود که به طور مساوی در اطراف محیط فلنج توزیع شدهاند.

- واشرها

واشرها بین سطوح فلنج قرار میگیرند تا از مهر و موم محکم و بدون نشتی اطمینان حاصل شود. آنها معمولاً از موادی مانند لاستیک، فلز یا گرافیت ساخته میشوند که بر اساس الزامات خاص کاربرد، از جمله دما، فشار و سازگاری انتخاب میشوند. واشرها بی نظمیهای بین سطوح فلنج را پر میکنند و برای جلوگیری از نشتی مهر و موم ایجاد میکنند.

- سفت کردن پیچ و مهره

برای دستیابی به سطح مطلوب فشرده سازی و آب بندی واشر، سفت کردن مناسب پیچ ضروری است. پیچها باید با توجه به توصیههای سازنده یا استانداردهای صنعتی تا یک گشتاور یا کشش خاص سفت شوند. سفت شدن کم میتواند منجر به نشتی شود، در حالی که سفت شدن بیش از حد میتواند منجر به آسیب واشر یا فلنج شود.

- استانداردهای فلنج

مشخصات فلنجها و پیچها در صنعت نفت و گاز از استانداردها و کدهای بین المللی مختلف برای اطمینان از سازگاری، ایمنی و قابلیت اطمینان پیروی میکنند. رایجترین استانداردهای مورد استفاده شامل ASME B۱۶.۵ برای فلنجهای لوله و اتصالات فلنجی، API ۶A برای تجهیزات سر چاه، و API ۶B برای فلنجهای مورد استفاده در خطوط لوله و کاربردهای میدان نفتی است. این استانداردها ابعاد، مواد، درجه بندی فشار و سایر الزامات فلنج و پیچ و مهرههای مرتبط با آنها را تعریف میکنند.

استانداردها و مشخصات

صنعت نفت و گاز برای اطمینان از یکنواختی، کیفیت و ایمنی به استانداردها و مشخصات بین المللی مختلف برای پیچ و مهره پایبند است. استانداردهای رایج عبارتند از API (موسسه نفت آمریکا)، ASTM (انجمن تست و مواد آمریکا)، ASME (انجمن مهندسین مکانیک آمریکا) و ISO (سازمان بین المللی استاندارد). چند نکته کلیدی در مورد استانداردها وجود دارد:

- اجماع صنعت

استانداردها معمولاً از طریق یک فرآیند مشترک شامل کارشناسان صنعت، دانشگاه، دولت و سایر ذینفعان توسعه مییابند. آنها بر اساس تحقیقات، آزمایش و تجربه گسترده، توافقی را در مورد اقدامات و الزامات توصیه شده نشان می دهند.

- ایمنی و کیفیت

هدف استانداردها تضمین ایمنی پرسنل، تجهیزات و محیط زیست و همچنین کیفیت و قابلیت اطمینان محصولات و خدمات است. آنها جنبههای مختلفی مانند طراحی، ساخت، بهره برداری، نگهداری، بازرسی و آزمایش را برای کاهش خطرات و بهبود عملکرد کلی مورد بررسی قرار میدهند.

- انطباق

رعایت استانداردهای صنعت اغلب یک الزام قانونی یا نظارتی در بسیاری از حوزههای قضایی است. رعایت استانداردها به سازمانها کمک میکند تا تعهد خود را به ایمنی، کیفیت و نظارت بر محیط زیست نشان دهند.

مشخصات فنی

مشخصات فنی الزامات دقیقی هستند که ابعاد، مواد، معیارهای عملکرد و سایر ویژگیهای خاص تجهیزات، مواد یا فرآیندها را تعریف میکنند. در این بخش چند نکته کلیدی در مورد مشخصات ذکر شده است:

- سفارشی سازی

مشخصات اغلب برای پاسخگویی به نیازهای خاص یک پروژه، تسهیلات یا برنامه طراحی میشوند. آنها دستورالعملهای دقیقی در مورد ویژگیهای مورد نظر، معیارهای عملکرد و الزامات کنترل کیفیت ارائه میدهند.

- تدارکات و قرارداد

مشخصات در فرآیندهای تدارکات بسیار مهم هستند؛ زیرا مبنایی برای انتخاب تامین کنندگان، ارزیابی پیشنهادات، و اطمینان از این که تجهیزات یا مواد خریداری شده مطابق با استانداردهای مورد نظر هستند را تشکیل میدهند. آنها اغلب در قراردادها برای ایجاد محصولات قابل تحویل مورد انتظار گنجانده میشوند.

تعمیر و نگهداری و بازرسی

پیچ و مهرهها نیاز به بازرسی و نگهداری منظم دارند تا از یکپارچگی آنها اطمینان حاصل شود و از خرابی جلوگیری شود. این شامل بررسی خوردگی، سفتی، گشتاور مناسب و پایبندی به مشخصات است. روغن کاری مناسب و سفت کردن مجدد نیز ممکن است لازم باشد، به ویژه برای اتصالات فلنجی که در معرض چرخه حرارتی قرار دارند. بازرسی شامل بررسی سیستماتیک، ارزیابی و راستی آزمایی تجهیزات، اجزاء و تأسیسات برای ارزیابی وضعیت آنها، شناسایی عیوب و اطمینان از انطباق با استانداردهای ایمنی و نظارتی است.

سخن پایانی

پیچ و مهرههای مورد استفاده در صنعت نفت و گاز فقط اتصال دهندههای ساده نیستند، بلکه اجزای حیاتی هستند که عملکرد ایمن و قابل اعتماد تجهیزات و زیرساختها را تضمین میکنند. این بستها باید در مقابل فشارهای بالا، محیطهای خورنده و دمای شدید مقاومت کنند و در عین حال یکپارچگی ساختاری خود را حفظ کنند. خواص مقاومت در برابر خوردگی و توانایی مقاومت در برابر شرایط سخت در جلوگیری از نشت و خرابی، حفاظت از پرسنل، محیط زیست و شهرت صنعت بسیار مهم است. صنعت نفت و گاز با رعایت استانداردهای صنعتی، به کارگیری مواد مناسب، اجرای شیوه های تعمیر و نگهداری موثر و انجام بازرسیهای منظم، میتواند با تکیه بر استحکام، قابلیت اطمینان و دوام پیچ و مهرهها از عملکرد کارآمد و ایمن سیستمهای حیاتی خود پشتیبانی کند. .

نظر شما